fondo

la fibra de vidrio se refiere a un grupo de productos hechos de fibras de vidrio individuales combinadas en una variedad de formas. Las fibras de vidrio se pueden dividir en dos grupos principales de acuerdo con su geometría: fibras continuas utilizadas en hilos y textiles, y las fibras discontinuas (cortas) utilizadas como batts, mantas o tableros para aislamiento y filtración., La fibra de vidrio se puede formar en hilo como la lana o el algodón, y se teje en tela que a veces se usa para cortinas. Los textiles de fibra de vidrio se utilizan comúnmente como material de refuerzo para plásticos moldeados y laminados. La lana de fibra de vidrio, un material grueso y esponjoso hecho de fibras discontinuas, se utiliza para el aislamiento térmico y la absorción del sonido. Se encuentra comúnmente en mamparos y cascos de barcos y submarinos; compartimentos de motores de automóviles y revestimientos de paneles de carrocería; en hornos y unidades de aire acondicionado; paneles acústicos de pared y techo; y particiones arquitectónicas., La fibra de vidrio se puede adaptar para aplicaciones específicas, como el tipo E (eléctrico), utilizado como cinta de aislamiento eléctrico, textiles y refuerzo; el tipo C (Químico), que tiene una resistencia a los ácidos superior, y el tipo T, para el aislamiento térmico.

aunque el uso comercial de la fibra de vidrio es relativamente reciente, los artesanos crearon hebras de vidrio para decorar copas y jarrones durante el Renacimiento. Un físico francés, Rene-Antoine Ferchault de Reaumur, produjo textiles decorados con finas hebras de vidrio en 1713, y los inventores británicos duplicaron la hazaña en 1822., Un tejedor de seda británico hizo una tela de vidrio en 1842, y otro inventor, Edward Libbey, exhibió un vestido tejido de vidrio en la Exposición Colombina de 1893 en Chicago.

la lana de vidrio, una masa esponjosa de fibra discontinua en longitudes aleatorias, se produjo por primera vez en Europa a principios de siglo, utilizando un proceso que implicaba dibujar fibras de varillas horizontalmente a un tambor giratorio. Varias décadas más tarde, se desarrolló y patentó un proceso de hilatura. El material aislante de fibra de vidrio fue fabricado en Alemania durante la Primera Guerra Mundial., La investigación y el desarrollo dirigido a la producción industrial de fibras de vidrio progresó en los Estados Unidos en la década de 1930, bajo la dirección de dos grandes empresas, Owens-Illinois Glass Company y Corning Glass Works. Estas compañías desarrollaron una fibra de vidrio fina, flexible y de bajo costo dibujando vidrio fundido a través de orificios muy finos. En 1938, estas dos compañías se fusionaron para formar Owens-Corning Fiberglas Corp.ahora simplemente conocida como Owens-Corning, se ha convertido en una compañía de 3 3 mil millones al año y es líder en el mercado de fibra de vidrio.,

materias primas

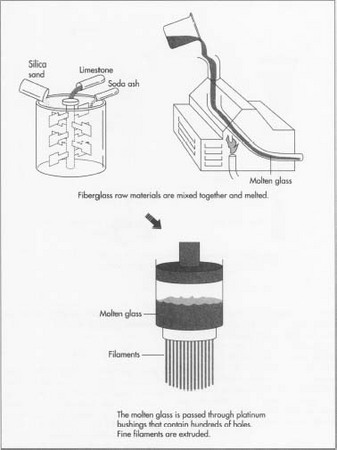

las materias primas básicas para los productos de fibra de vidrio son una variedad de minerales naturales y productos químicos manufacturados. Los ingredientes principales son arena de sílice, piedra caliza y ceniza de soda. Otros ingredientes pueden incluir alúmina calcinada, bórax, feldespato, nefelina sienita, magnesita y arcilla de caolín, entre otros. La arena de sílice se utiliza como formador de vidrio, y la ceniza de sosa y la piedra caliza ayudan principalmente a reducir la temperatura de fusión. Otros ingredientes se utilizan para mejorar ciertas propiedades, como el bórax para la resistencia química., El vidrio de desecho, también llamado desecho, también se utiliza como materia prima. Las materias primas deben pesarse cuidadosamente en cantidades exactas y mezclarse completamente (llamado procesamiento por lotes) antes de fundirse en vidrio.

El Proceso de Fabricación

Fusión

- 1 una Vez que el lote está preparado, se alimenta a un horno para la fusión. El horno puede calentarse con electricidad, combustible fósil o una combinación de ambos. La temperatura debe controlarse con precisión para mantener un flujo suave y constante de vidrio., El vidrio fundido debe mantenerse a una temperatura más alta (aproximadamente 2500°F ) que otros tipos de vidrio para formar fibra. Una vez que el vidrio se funde, se transfiere al equipo de conformado a través de un canal (forehearth) ubicado al final del horno.

formando fibras

- 2 se utilizan varios procesos diferentes para formar fibras, dependiendo del tipo de fibra., Las fibras textiles se pueden formar a partir de vidrio fundido directamente desde el horno, o el vidrio fundido se puede alimentar primero a una máquina

que forma mármoles de vidrio de aproximadamente 0.62 pulgadas (1.6 cm) de diámetro. Estos mármoles permiten inspeccionar visualmente el vidrio en busca de impurezas. Tanto en el proceso de fusión directa como en el de fusión de mármol, el vidrio o los mármoles de vidrio se alimentan a través de bujes calentados eléctricamente (también llamados hileras). El buje está hecho de platino o aleación de metal, con entre 200 y 3.000 orificios muy finos., El vidrio fundido pasa a través de los orificios y sale como filamentos finos.

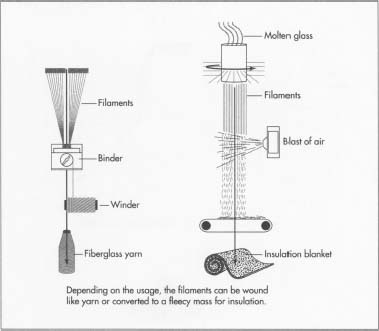

proceso de filamento continuo

- 3 se puede producir una fibra larga y continua a través del proceso de filamento continuo. Después de que el vidrio fluye a través de los agujeros en el buje, múltiples hilos se atrapan en una bobinadora de alta velocidad. La bobinadora gira a aproximadamente 2 millas (3 km) por minuto, mucho más rápido que la velocidad de flujo de los bujes. La tensión extrae los filamentos mientras aún están fundidos, formando hebras de una fracción del diámetro de las aberturas en el buje., Se aplica un aglutinante químico, que ayuda a evitar que la fibra se rompa durante el procesamiento posterior. El filamento se enrolla en tubos. Ahora se puede torcer y plegar en hilo.

proceso de fibra Grapa

- 4 un método alternativo es el proceso staplefiber. A medida que el vidrio fundido fluye a través de los bujes, los chorros de aire enfrían rápidamente los filamentos. Las turbulentas ráfagas de aire también rompen los filamentos en longitudes de 8-15 pulgadas (20-38 cm). Estos filamentos caen a través de un aerosol de lubricante sobre un tambor giratorio, donde forman una delgada red., La tela se extrae del tambor y se tira en una hebra continua de fibras poco ensambladas. Esta hebra puede ser procesada en hilo por los mismos procesos utilizados para la lana y el algodón.

fibra picada

- 5 en lugar de formarse en hilo, el hilo continuo o de grapa larga se puede cortar en longitudes cortas. El hilo se monta en un conjunto de bobinas, llamado una creela, y se tira a través de una máquina que lo corta en trozos cortos. La fibra picada se forma en esteras a las que se agrega un aglutinante. Después de curar en un horno, la estera se enrolla., Varios pesos y espesores dan productos para tejas, techos construidos o esteras Decorativas.

lana de vidrio

- 6 el proceso rotatorio o hilandero se utiliza para hacer lana de vidrio. En este proceso, el vidrio fundido del horno fluye hacia un recipiente cilíndrico con pequeños orificios. A medida que el contenedor gira rápidamente, las corrientes horizontales de vidrio salen de los agujeros. Las corrientes de vidrio fundido se convierten en fibras por una ráfaga descendente de aire, gas caliente o ambos. Las fibras caen sobre una cinta transportadora, donde se entrelazan entre sí en una masa lanosa., Esto se puede usar para el aislamiento, o la lana se puede rociar con un aglutinante, comprimir en el grosor deseado y curar en un horno. El calor fija el aglutinante, y el producto resultante puede ser un tablero rígido o semirrígido, o un batt flexible.

recubrimientos protectores

- 7 además de los aglutinantes, se requieren otros recubrimientos para los productos de fibra de vidrio. Los lubricantes se utilizan para reducir la abrasión de la fibra y se rocían directamente sobre la fibra o se agregan al aglutinante., Una composición antiestática también se rocía a veces sobre la superficie de las esteras de aislamiento de fibra de vidrio durante el paso de enfriamiento. El aire de enfriamiento dibujado a través de la estera hace que el agente antiestático penetre el grueso entero de la estera. El agente antiestático consta de dos ingredientes: un material que minimiza la generación de electricidad estática y un material que sirve como inhibidor de corrosión y estabilizador.

dimensionamiento es cualquier recubrimiento aplicado a fibras textiles en la operación de conformado, y puede contener uno o más componentes (lubricantes, aglutinantes o agentes de acoplamiento)., Los agentes de acoplamiento se utilizan en los hilos que se utilizarán para reforzar los plásticos, para fortalecer la unión al material reforzado.

a veces se requiere una operación de acabado para eliminar estos recubrimientos, o para agregar otro recubrimiento. Para los refuerzos de plástico, los tamaños pueden eliminarse con calor o productos químicos y se aplica un agente de acoplamiento. Para aplicaciones decorativas, las telas deben ser tratadas térmicamente para eliminar los tamaños y fijar el tejido. Los recubrimientos de base de tinte se aplican luego antes de morir o imprimir.,

formando formas

- 8 productos de fibra de vidrio vienen en una amplia variedad de formas, hechas utilizando varios procesos. Por ejemplo, el aislamiento de la tubería de fibra de vidrio se enrolla en formas similares a varillas llamadas mandriles directamente desde las unidades de formación, antes del curado. Las formas de moho, en longitudes de 3 pies (91 cm) o menos, se curan en un horno. Las longitudes curadas son luego des-moldeadas longitudinalmente, y aserradas en dimensiones especificadas. Los revestimientos se aplican si es necesario, y el producto se empaqueta para su envío.,

control de calidad

durante la producción de aislamiento de fibra de vidrio, el material se muestrea en varias ubicaciones en el proceso para mantener la calidad. Estas ubicaciones incluyen: el lote mezclado que se alimenta al fundidor eléctrico; vidrio fundido del buje que alimenta al fiberizer; fibra de vidrio que sale de la máquina fiberizer; y producto curado final que emerge del final de la línea de producción. Las muestras de fibra y vidrio a granel se analizan para determinar la composición química y la presencia de defectos mediante sofisticados analizadores químicos y microscopios., La distribución del tamaño de partícula del material del lote se obtiene pasando el material a través de una serie de tamices de diferentes tamaños. El espesor del producto final se mide después del embalaje de acuerdo con las especificaciones. Un cambio en el grosor indica que la calidad del vidrio está por debajo del estándar.

los fabricantes de aislamiento de fibra de vidrio también utilizan una variedad de procedimientos de prueba estandarizados para medir, ajustar y optimizar la resistencia acústica del producto, la absorción del sonido y el rendimiento de la barrera del sonido., Las propiedades acústicas se pueden controlar ajustando variables de producción tales como el diámetro de la fibra, la densidad aparente, el grosor y el contenido de aglutinante. Un enfoque similar se utiliza para controlar las propiedades térmicas.

el futuro

la industria de la fibra de vidrio se enfrenta a algunos desafíos importantes durante el resto de la década de 1990 y más allá. El número de productores de aislamiento de fibra de vidrio ha aumentado debido a las subsidiarias estadounidenses de empresas extranjeras y las mejoras en la productividad de los fabricantes estadounidenses. Esto ha dado lugar a un exceso de capacidad, que el mercado actual y tal vez futuro no puede acomodar.,

además del exceso de capacidad, otros materiales de aislamiento competirán. La lana de roca se ha utilizado ampliamente debido a las recientes mejoras en los procesos y productos. El aislamiento de espuma es otra alternativa a la fibra de vidrio en paredes residenciales y techos comerciales. Otro material de la competencia es la celulosa, que se utiliza en el aislamiento del ático.

debido a la baja demanda de aislamiento debido a un mercado de vivienda blanda, los consumidores están exigiendo precios más bajos. Esta demanda es también el resultado de la continua tendencia a la consolidación de minoristas y contratistas., En respuesta, la industria del aislamiento de fibra de vidrio tendrá que seguir reduciendo costos en dos áreas principales: energía y medio ambiente. Habrá que utilizar hornos más eficientes que no dependan de una sola fuente de energía.

con los vertederos alcanzando la capacidad máxima, los fabricantes de fibra de vidrio tendrán que lograr una producción casi nula de residuos sólidos sin aumentar los costos. Para ello será necesario mejorar los procesos de fabricación a fin de reducir los residuos (líquidos y gaseosos también) y reutilizar los residuos siempre que sea posible.,

estos residuos pueden requerir reprocesamiento y refundición antes de ser reutilizados como materia prima. Varios fabricantes ya están abordando estos problemas.

— Laurel M. Sheppard

Deja una respuesta