Sfondo

La farina è una polvere finemente macinata preparata da cereali o altri alimenti vegetali amidacei e utilizzata nella cottura. Sebbene la farina possa essere prodotta da un’ampia varietà di piante, la stragrande maggioranza è fatta di grano. L’impasto a base di farina di frumento è particolarmente adatto alla cottura del pane perché contiene una grande quantità di glutine, una sostanza composta da proteine forti ed elastiche., Il glutine forma una rete in tutta la pasta, intrappolando i gas che sono formati da lievito, lievito o altri agenti lievitanti. Ciò provoca l’aumento dell’impasto, con conseguente pane leggero e morbido.

La farina è stata fatta fin dalla preistoria. I primi metodi utilizzati per la produzione di farina tutti coinvolti macinazione grano tra le pietre., Questi metodi includevano il mortaio e il pestello (un bastone di pietra che colpisce il grano tenuto in una ciotola di pietra), il saddlestone (una pietra cilindrica che rotola contro il grano tenuto in una ciotola di pietra) e il quern (una pietra orizzontale a forma di disco che gira sopra il grano tenuto su un’altra pietra orizzontale). Questi dispositivi erano tutti azionati a mano.

La macina, uno sviluppo successivo, consisteva in una pietra verticale a forma di disco che rotolava sul grano seduto su una pietra orizzontale a forma di disco. Le macine sono state azionate per la prima volta dal potere umano o animale. Gli antichi romani usavano le ruote idrauliche per alimentare le macine., Mulini a vento sono stati utilizzati anche per alimentare macine in Europa dal XII secolo.

Il primo mulino nelle colonie nordamericane apparve a Boston nel 1632 ed era alimentato dal vento. La maggior parte dei mulini successivi nella regione utilizzava acqua. La disponibilità di energia idrica e di trasporto dell’acqua ha reso Philadelphia, Pennsylvania, il centro di fresatura negli Stati Uniti recentemente indipendenti. Il primo mulino completamente automatico fu costruito vicino a Filadelfia da Oliver Evans nel 1784. Nel corso del secolo successivo, il centro di fresatura spostato come ferrovie sviluppate, alla fine stabilirsi a Minneapolis, Minnesota., Nel corso del XIX secolo numerosi miglioramenti sono stati fatti nella tecnologia mulino. In 1865, Edmund La Croix ha introdotto il primo purificatore di middlings in Hastings, Minnesota. Questo dispositivo consisteva in uno schermo vibrante attraverso il quale veniva soffiata aria per rimuovere la crusca dal grano macinato. Il prodotto risultante, noto come middlings o farina, potrebbe essere ulteriormente macinato in farina di alta qualità. Nel 1878, il primo importante mulino a rulli è stato utilizzato a Minneapolis, Minnesota. Questo nuovo tipo di mulino utilizzato rulli metallici, piuttosto che macine, per macinare il grano., I mulini a rulli erano meno costosi, più efficienti, più uniformi e più puliti delle macine. Le versioni moderne di purificatori di middlings e mulini a rulli sono ancora usate per fare la farina oggi.

Materie prime

Sebbene la maggior parte della farina sia fatta di grano, può anche essere prodotta da altri alimenti vegetali amidacei. Questi includono orzo, grano saraceno, mais, fagioli di lima, avena, arachidi, patate, soia, riso e segale. Molte varietà di grano esistono per l’uso nella produzione di farina. In generale, il grano è duro (contenente 11-18% di proteine) o morbido (contenente 8-11% di proteine)., La farina destinata ad essere utilizzata per cuocere il pane è fatta di grano duro. L’alta percentuale di proteine nel grano duro significa che l’impasto avrà più glutine, permettendogli di aumentare più della farina di grano tenero. La farina destinata ad essere utilizzata per cuocere torte e pasticcini è fatta di grano tenero. La farina per tutti gli usi è fatta da una miscela di grano tenero e duro. Il grano duro è una varietà speciale di grano duro, che viene utilizzato per fare una sorta di farina chiamata semola. La semola è più spesso usata per fare la pasta.

La farina di solito contiene una piccola quantità di additivi., Agenti sbiancanti come il perossido di benzoile vengono aggiunti per rendere la farina più bianca. Agenti ossidanti (noti anche come miglioratori) come bromato di potassio, biossido di cloro e azodicarbonamide vengono aggiunti per migliorare la qualità di cottura della farina. Questi agenti vengono aggiunti in poche parti per milione. La farina auto-lievitante contiene sale e un agente lievitante come il fosfato di calcio. È usato per fare prodotti da forno senza la necessità di aggiungere lievito o lievito. La maggior parte degli stati richiede che la farina contenga vitamine e minerali aggiunti per sostituire quelli persi durante la fresatura., I più importanti di questi sono il ferro e le vitamine del gruppo B, in particolare tiamina, riboflavina e niacina.

Il processo di produzione

Classificazione del grano

- 1 Il grano viene ricevuto presso il mulino e ispezionato. I campioni di grano sono presi per analisi fisiche e chimiche. Il grano è classificato in base a diversi fattori, il più importante dei quali è il contenuto proteico. Il grano viene immagazzinato in silos con grano dello stesso grado fino a quando necessario per la fresatura.,

Purificare il grano

Nel 1795, un ingegnere americano pubblicò un libro intitolato The Young Millwright and Miller’s Guide. Nel libro, semplici teorie vengono trasformate in un insieme di dispositivi meccanici che formano un mulino., Sul retro del libro c’è un disegno, che illustra come questi dispositivi fanno una linea di produzione continua in cui la mano umana viene eliminata dall’inizio del processo alla fine della produzione. L’autore di questo libro era Oliver Evans, lui stesso figlio di un mugnaio. Lui e i suoi fratelli gestivano il proprio mulino, sviluppavano i sistemi e perfezionavano le operazioni che portavano al mulino automatizzato.

Oggi Evans è considerato uno degli innovatori meccanici più ambiziosi d’America., Ha usato la sua comprensione del modo in cui l’acqua ha trasformato una ruota del mulino e l’ha sviluppata in un sistema di macinazione del grano praticabile.

Più importante era il fatto che il suo sistema conteneva l’idea della fabbrica integrata e automatizzata. Quando una macchina sostituisce l’intervento umano, i problemi della catena di montaggio completamente automatizzata sono risolti. Questo concetto non è stato completamente applicato fino al 1920 da Henry Ford, che è stato in grado di sviluppare una linea di assemblaggio operativa di successo., Ford aveva il vantaggio di vivere alla fine dell’era delle macchine, ma Oliver Evans fu il primo a presentare il concetto di automazione prima ancora che fosse possibile.

Henry Prebys

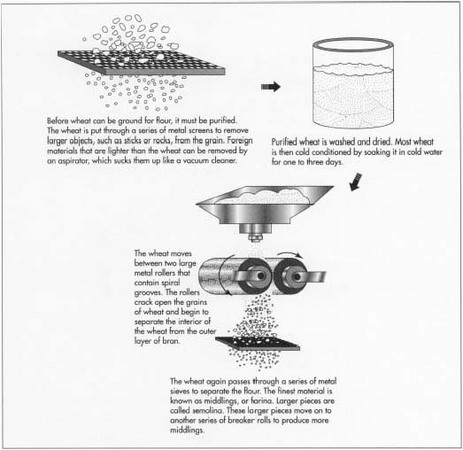

- 2 Prima che il grano possa essere macinato in farina, deve essere privo di corpi estranei. Ciò richiede diversi processi di pulizia. Ad ogni fase della purificazione il grano viene ispezionato e purificato nuovamente se necessario.

- 3 Il primo dispositivo utilizzato per purificare il grano è noto come separatore. Questa macchina passa il grano sopra una serie di schermi del metallo., Il grano e altre piccole particelle passano attraverso lo schermo mentre vengono rimossi oggetti di grandi dimensioni come bastoni e rocce.

- 4 Il grano successivo passa attraverso un aspiratore. Questo dispositivo funziona come un aspirapolvere. L’aspiratore aspira corpi estranei che sono più leggeri del grano e lo rimuove.

-

5 Altri oggetti estranei vengono rimossi in vari modi. Un dispositivo, noto come separatore di dischi, sposta il grano su una serie di dischi con rientranze che raccolgono oggetti delle dimensioni di un chicco di grano. Oggetti più piccoli o più grandi passano sopra i dischi e vengono rimossi.,

- 6 Un altro dispositivo, noto come separatore di semi a spirale, sfrutta il fatto che i chicchi di grano sono ovali mentre la maggior parte degli altri semi di piante sono rotondi. Il grano si muove lungo un cilindro che gira rapidamente. I chicchi di grano ovali tendono a muoversi verso il centro del cilindro mentre i semi rotondi tendono a muoversi ai lati del cilindro, dove vengono rimossi.,

- 7 Altri metodi utilizzati per purificare il grano includono magneti per rimuovere piccoli pezzi di metallo, raschiatori per raschiare lo sporco e capelli, e macchine di smistamento di colore elettronico per rimuovere materiale che non è lo stesso colore del grano.

Preparazione del grano per la macinazione

- 8 Il grano purificato viene lavato in acqua tiepida e posto in una centrifuga per essere filata a secco. Durante questo processo qualsiasi materia estranea rimanente viene lavata via.,

- 9 Il contenuto di umidità del grano deve ora essere controllato per consentire la rimozione efficiente dello strato esterno di crusca

durante la macinazione. Questo processo è noto come condizionamento o rinvenimento. Esistono diversi metodi per controllare la quantità di acqua presente all’interno di ogni chicco di grano. Di solito questo comporta l’aggiunta, piuttosto che rimuovere, l’umidità.

- 10 Il condizionamento a freddo comporta l’ammollo del grano in acqua fredda per uno o tre giorni., Condizionamento caldo comporta ammollo il grano in acqua ad una temperatura di 115°F (46°C) per 60-90 minuti e lasciandolo riposare per un giorno. Condizionamento caldo comporta ammollo il grano in acqua ad una temperatura di 140°F (60°C) per un breve periodo di tempo. Questo metodo è difficile da controllare ed è usato raramente. Invece dell’acqua, il grano può anche essere condizionato con vapore a varie temperature e pressioni per varie quantità di tempo. Se il condizionamento provoca troppa umidità, o se il grano sembra essere troppo umido dopo la purificazione, l’acqua può essere rimossa dagli essiccatori sottovuoto.,

Macinare il grano

- 11 Il grano di diversi gradi e umidità viene miscelato insieme per ottenere una partita di grano con le caratteristiche necessarie per realizzare il tipo di farina che viene prodotta. A questo punto, il grano può essere lavorato in un Entoleter, un nome commerciale per un dispositivo con dischi rapidamente filatura che scagliare i chicchi di grano contro piccoli perni metallici. Quei grani che si incrinano sono considerati inadatti alla macinazione e vengono rimossi.

- 12 Il grano si muove fra due grandi rulli del metallo conosciuti come i rotoli dell’interruttore., Questi rulli sono di due dimensioni diverse e si muovono a velocità diverse. Essi contengono anche scanalature a spirale che crepa aprire i chicchi di grano e cominciano a separare l’interno del grano dallo strato esterno di crusca. Il prodotto dei rotoli dell’interruttore passa attraverso i setacci del metallo per separarlo in tre categorie. Il materiale più fine assomiglia a una farina grossolana ed è conosciuto come middlings o farina. Pezzi più grandi dell’interno sono noti come semola. La terza categoria è costituita da pezzi dell’interno che sono ancora attaccati alla crusca., I middlings si spostano verso il purificatore dei middlings e gli altri materiali si spostano su un’altra coppia di rotoli di breaker. Sono necessarie circa quattro o cinque coppie di rulli per rompere per produrre la quantità necessaria di middlings.

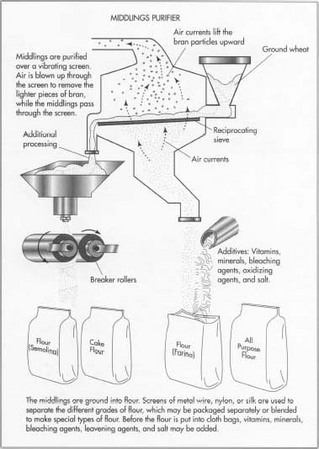

- 13 Il purificatore di middlings muove i middlings sopra uno schermo vibrante. L’aria viene fatta saltare attraverso lo schermo per rimuovere i pezzi più leggeri di crusca che vengono mescolati con i middlings. I middlings passano attraverso lo schermo per essere più finemente macinati.

- 14 Middlings sono macinati nella farina dalle paia dei grandi, rulli lisci del metallo., Ogni volta che la farina viene macinata passa attraverso setacci per separarla in farine di diversa finezza. Questi setacci sono fatti di filo metallico quando la farina è grossolana, ma sono fatti di nylon o seta quando la farina è fine. Vagliando, separando e riaffilando la farina, vengono prodotti contemporaneamente diversi gradi di farina. Questi sono combinati secondo necessità per produrre i prodotti finali desiderati.

Lavorazione della farina

- 15 Piccole quantità di agenti sbiancanti e agenti ossidanti vengono solitamente aggiunti alla farina dopo la macinazione., Vitamine e minerali sono aggiunti come richiesto dalla legge per produrre farina arricchita. Agenti lievitanti e sale vengono aggiunti per produrre farina auto-lievitante. La farina viene fatta maturare per uno o due mesi.

- 16 La farina viene confezionata in sacchetti di stoffa che contengono 2, 5, 10, 25, 50, o 100 libbre (circa 0.9, 2.3, 4.5, 11.3, 22.7, o 45,4 kg). Per i consumatori su larga scala, può essere imballato in contenitori di metallo che contengono 3000 lb (1361 kg), contenitori per camion che contengono 45.000 lb (20.412 kg) o contenitori ferroviari che contengono 100.000 lb (45.360 kg).,

Controllo di qualità

Il controllo di qualità della farina inizia quando il grano viene ricevuto al mulino. Il grano è testato per il suo contenuto proteico e per il suo contenuto di ceneri. Il contenuto di ceneri è la porzione che rimane dopo la combustione e consiste di vari minerali.

Durante ogni fase del processo di purificazione, vengono prelevati diversi campioni per garantire che nessun corpo estraneo finisca nella farina. Poiché la farina è destinata al consumo umano, tutte le attrezzature utilizzate nella fresatura vengono accuratamente pulite e sterilizzate con vapore caldo e luce ultravioletta., L’attrezzatura inoltre è trattata con gli agenti antibatterici e gli agenti antifungini per uccidere tutti gli organismi microscopici che potrebbero contaminarla. L’acqua calda viene utilizzata per rimuovere eventuali tracce rimanenti di questi agenti.

Il prodotto finale della fresatura viene testato per la cottura nelle cucine di prova per garantire che sia adatto agli usi a cui è destinato. Il contenuto di vitamine e minerali viene misurato per rispettare gli standard governativi. La quantità esatta di additivi presenti viene misurata per garantire un’etichettatura accurata.,

Sottoprodotti/Rifiuti

Un chicco di grano è costituito da tre parti, due delle quali possono essere considerate sottoprodotti del processo di macinazione. La crusca è il rivestimento esterno del kernel ed è ricca di fibre. Il germe è la parte più interna del kernel ed è ricco di grassi. L’endosperma costituisce la maggior parte del kernel ed è ricco di proteine e carboidrati. La farina integrale utilizza tutte le parti del kernel, ma la farina bianca utilizza solo l’endosperma.

La crusca rimossa durante la fresatura viene spesso aggiunta ai cereali per la colazione e ai prodotti da forno come fonte di fibre., È anche ampiamente usato nei mangimi per animali. Il germe di grano rimosso durante la macinazione è spesso usato come integratore alimentare o come fonte di olio vegetale commestibile. Come la crusca, è anche usato nei mangimi per animali.

— Rose Secrest

Lascia un commento