Sfondo

La vetroresina si riferisce a un gruppo di prodotti a base di singole fibre di vetro combinate in una varietà di forme. Le fibre di vetro possono essere suddivise in due gruppi principali in base alla loro geometria: fibre continue utilizzate in filati e tessuti e fibre discontinue (corte) utilizzate come batt, coperte o pannelli per l’isolamento e la filtrazione., La fibra di vetro può essere formata in filato molto simile alla lana o al cotone e tessuta in tessuto che a volte viene utilizzato per i tendaggi. I tessuti in fibra di vetro sono comunemente usati come materiale di rinforzo per plastiche stampate e laminate. La lana di fibra di vetro, un materiale spesso e soffice costituito da fibre discontinue, viene utilizzata per l’isolamento termico e l’assorbimento acustico. Si trova comunemente nelle paratie e negli scafi delle navi e dei sottomarini; nei compartimenti del motore dell’automobile e nelle fodere del pannello del corpo; nei forni e nelle unità di condizionamento dell’aria; nei pannelli acustici della parete e del soffitto; e nelle partizioni architettoniche., La fibra di vetro può essere adattata per applicazioni specifiche come il tipo E (elettrico), utilizzato come nastro isolante elettrico, tessuti e rinforzo; Tipo C (chimico), che ha una resistenza agli acidi superiore e tipo T, per l’isolamento termico.

Sebbene l’uso commerciale della fibra di vetro sia relativamente recente, gli artigiani hanno creato fili di vetro per decorare calici e vasi durante il Rinascimento. Un fisico francese, Rene-Antoine Ferchault de Reaumur, produsse tessuti decorati con sottili fili di vetro nel 1713, e gli inventori britannici duplicarono l’impresa nel 1822., Un tessitore di seta britannico fece un tessuto di vetro nel 1842, e un altro inventore, Edward Libbey, espose un abito tessuto di vetro alla Columbian Exposition del 1893 a Chicago.

La lana di vetro, una soffice massa di fibra discontinua in lunghezze casuali, è stata prodotta per la prima volta in Europa all’inizio del secolo, utilizzando un processo che prevedeva il disegno delle fibre dalle aste orizzontalmente a un tamburo girevole. Diversi decenni dopo, è stato sviluppato e brevettato un processo di filatura. Il materiale isolante in fibra di vetro è stato fabbricato in Germania durante la prima guerra mondiale., La ricerca e lo sviluppo finalizzato alla produzione industriale di fibre di vetro progredirono negli Stati Uniti negli anni ‘ 30, sotto la direzione di due importanti società, la Owens-Illinois Glass Company e la Corning Glass Works. Queste aziende hanno sviluppato una fibra di vetro fine, flessibile e a basso costo disegnando il vetro fuso attraverso orifizi molto fini. Nel 1938, queste due società si fusero per formare Owens-Corning Fiberglas Corp. Ora semplicemente noto come Owens-Corning, è diventata una società di $3 miliardi di dollari l’anno, ed è leader nel mercato della fibra di vetro.,

Materie prime

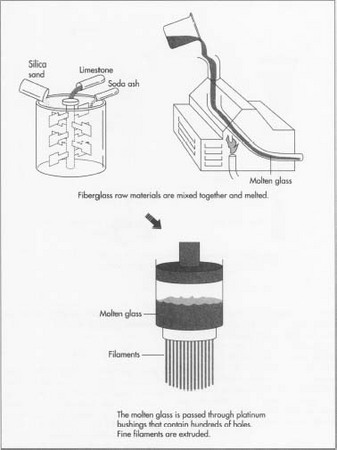

Le materie prime di base per i prodotti in fibra di vetro sono una varietà di minerali naturali e prodotti chimici fabbricati. Gli ingredienti principali sono sabbia silicea, calcare e carbonato di sodio. Altri ingredienti possono includere allumina calcinata, borace, feldspato, nefelina sienite, magnesite e caolino argilla, tra gli altri. La sabbia silicea viene utilizzata come vetro precedente e il carbonato di sodio e il calcare aiutano principalmente ad abbassare la temperatura di fusione. Altri ingredienti sono utilizzati per migliorare alcune proprietà, come il borace per la resistenza chimica., Il vetro di scarto, chiamato anche rottame, viene anche utilizzato come materia prima. Le materie prime devono essere accuratamente pesate in quantità esatte e accuratamente miscelate tra loro (chiamato dosaggio) prima di essere fuse in vetro.

Il processo di produzione

Fusione

- 1 Una volta preparato il lotto, viene immesso in un forno per la fusione. Il forno può essere riscaldato da elettricità, combustibili fossili, o una combinazione dei due. La temperatura deve essere controllata con precisione per mantenere un flusso di vetro regolare e costante., Il vetro fuso deve essere mantenuto ad una temperatura più elevata (circa 2500°F ) rispetto ad altri tipi di vetro per essere formato in fibra. Una volta che il vetro diventa fuso, viene trasferito all’apparecchiatura di formatura tramite un canale (fronte) situato all’estremità del forno.

Formando in fibre

- 2 Diversi processi sono utilizzati per formare fibre, a seconda del tipo di fibra., Le fibre tessili possono essere formate dal vetro fuso direttamente dal forno, oppure il vetro fuso può essere alimentato prima ad una macchina

che forma biglie di vetro di circa 0,62 pollici (1,6 cm) di diametro. Questi marmi permettono al vetro di essere ispezionato visivamente per le impurità. Sia nel processo di fusione diretta che nel processo di fusione del marmo, il vetro o le biglie di vetro vengono alimentati tramite boccole riscaldate elettricamente (chiamate anche filiere). La boccola è realizzata in lega di platino o metallo, con ovunque da 200 a 3.000 orifizi molto fini., Il vetro fuso passa attraverso gli orifizi ed esce come filamenti fini.

Processo a filamento continuo

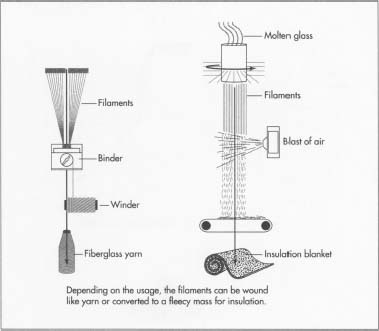

- 3 Una fibra lunga e continua può essere prodotta attraverso il processo a filamento continuo. Dopo che il vetro scorre attraverso i fori nella boccola, più fili vengono catturati su un avvolgitore ad alta velocità. L’avvolgitore ruota a circa 2 miglia (3 km) al minuto, molto più veloce della velocità di flusso dalle boccole. La tensione estrae i filamenti mentre sono ancora fusi, formando fili una frazione del diametro delle aperture nella boccola., Viene applicato un legante chimico, che aiuta a mantenere la fibra dalla rottura durante la successiva lavorazione. Il filamento viene quindi avvolto su tubi. Ora può essere attorcigliato e intrecciato in filato.

Staple-fiber process

- 4 Un metodo alternativo è il processo staplefiber. Mentre il vetro fuso scorre attraverso le boccole, i getti d’aria raffreddano rapidamente i filamenti. Le raffiche turbolente di aria rompono anche i filamenti in lunghezze di 8-15 pollici (20-38 cm). Questi filamenti cadono attraverso uno spruzzo di lubrificante su un tamburo girevole, dove formano una sottile rete., Il nastro viene estratto dal tamburo e tirato in un filo continuo di fibre liberamente assemblate. Questo filo può essere trasformato in filato con gli stessi processi utilizzati per lana e cotone.

Fibra tagliata

- 5 Invece di essere formata in filato, il filo continuo o a fiocco lungo può essere tagliato in lunghezze corte. Il filo è montato su una serie di bobine, chiamato una rastrelliera, e tirato attraverso una macchina che braciole in pezzi corti. La fibra tritata viene formata in stuoie a cui viene aggiunto un legante. Dopo la polimerizzazione in un forno, il tappetino viene arrotolato., Vari pesi e spessori danno prodotti per tegole, coperture costruite o tappetini decorativi.

Lana di vetro

- 6 Il processo rotativo o filatore viene utilizzato per produrre lana di vetro. In questo processo, il vetro fuso dal forno scorre in un contenitore cilindrico con piccoli fori. Mentre il contenitore gira rapidamente, flussi orizzontali di vetro fluiscono fuori dai fori. I flussi di vetro fuso vengono convertiti in fibre da un’esplosione verso il basso di aria, gas caldo o entrambi. Le fibre cadono su un nastro trasportatore, dove si intrecciano tra loro in una massa soffice., Questo può essere utilizzato per l’isolamento, oppure la lana può essere spruzzata con un legante, compressa nello spessore desiderato e indurita in un forno. Il calore imposta il legante, e il prodotto risultante può essere un bordo rigido o semirigido, o un batt flessibile.

Rivestimenti protettivi

- 7 Oltre ai leganti, sono necessari altri rivestimenti per i prodotti in fibra di vetro. I lubrificanti vengono utilizzati per ridurre l’abrasione della fibra e vengono spruzzati direttamente sulla fibra o aggiunti al legante., Una composizione antistatica viene talvolta spruzzata sulla superficie dei tappetini isolanti in fibra di vetro durante la fase di raffreddamento. L’aria di raffreddamento aspirata attraverso la stuoia induce l’agente antistatico a penetrare l’intero spessore della stuoia. L’agente antistatico è costituito da due ingredienti: un materiale che riduce al minimo la generazione di elettricità statica e un materiale che funge da inibitore della corrosione e stabilizzatore.

Il dimensionamento è qualsiasi rivestimento applicato alle fibre tessili nell’operazione di formatura e può contenere uno o più componenti (lubrificanti, leganti o agenti di accoppiamento)., Gli agenti di accoppiamento vengono utilizzati su trefoli che verranno utilizzati per rinforzare la plastica, per rafforzare il legame con il materiale rinforzato.

A volte è necessaria un’operazione di finitura per rimuovere questi rivestimenti o per aggiungere un altro rivestimento. Per i rinforzi in plastica, le dimensioni possono essere rimosse con calore o prodotti chimici e un agente di accoppiamento applicato. Per applicazioni decorative, i tessuti devono essere trattati termicamente per rimuovere le dimensioni e per impostare la trama. I rivestimenti a base di colorante vengono quindi applicati prima di morire o stampare.,

Formando in forme

- 8 prodotti in fibra di vetro sono disponibili in una vasta gamma di forme, realizzati utilizzando diversi processi. Ad esempio, l’isolamento del tubo in fibra di vetro viene avvolto su forme simili a barre chiamate mandrini direttamente dalle unità di formatura, prima della polimerizzazione. Le forme dello stampo, in lunghezze di 3 piedi (91 cm) o meno, vengono poi curate in un forno. Le lunghezze indurite poi sono de-modellate longitudinalmente e segate nelle dimensioni specificate. I rivestimenti vengono applicati se necessario e il prodotto viene confezionato per la spedizione.,

Controllo di qualità

Durante la produzione di isolamento in fibra di vetro, il materiale viene campionato in un certo numero di posizioni nel processo per mantenere la qualità. Queste posizioni includono: il lotto misto che viene alimentato al fusore elettrico; vetro fuso dalla boccola che alimenta il fiberizer; fibra di vetro che esce dalla macchina fiberizer; e prodotto finale curato che emerge dalla fine della linea di produzione. I campioni sfusi di vetro e fibra vengono analizzati per la composizione chimica e la presenza di difetti utilizzando sofisticati analizzatori chimici e microscopi., La distribuzione granulometrica del materiale batch si ottiene facendo passare il materiale attraverso un numero di setacci di diverse dimensioni. Il prodotto finale è misurato per spessore dopo l’imballaggio secondo le specifiche. Un cambiamento di spessore indica che la qualità del vetro è inferiore allo standard.

I produttori di isolamento in fibra di vetro utilizzano anche una varietà di procedure di test standardizzate per misurare, regolare e ottimizzare la resistenza acustica del prodotto, l’assorbimento acustico e le prestazioni della barriera acustica., Le proprietà acustiche possono essere controllate regolando tali variabili di produzione come il diametro della fibra, la densità apparente, lo spessore e il contenuto del legante. Un approccio simile viene utilizzato per controllare le proprietà termiche.

Il futuro

L’industria della vetroresina deve affrontare alcune importanti sfide nel resto degli anni ‘ 90 e oltre. Il numero di produttori di isolamento in fibra di vetro è aumentato a causa di filiali americane di società straniere e miglioramenti nella produttività da parte dei produttori statunitensi. Ciò ha comportato un eccesso di capacità, che il mercato attuale e forse futuro non può accogliere.,

Oltre alla capacità in eccesso, altri materiali isolanti competeranno. La lana di roccia è diventata ampiamente utilizzata a causa dei recenti miglioramenti del processo e del prodotto. L’isolamento in schiuma è un’altra alternativa alla fibra di vetro nelle pareti residenziali e nei tetti commerciali. Un altro materiale concorrente è la cellulosa, che viene utilizzata nell’isolamento della soffitta.

A causa della bassa domanda di isolamento a causa di un mercato immobiliare morbido, i consumatori chiedono prezzi più bassi. Questa domanda è anche il risultato della continua tendenza al consolidamento di rivenditori e appaltatori., In risposta, l’industria dell’isolamento in fibra di vetro dovrà continuare a tagliare i costi in due aree principali: energia e ambiente. Dovranno essere utilizzati forni più efficienti che non si basano su una sola fonte di energia.

Con le discariche che raggiungono la capacità massima, i produttori di vetroresina dovranno raggiungere una produzione quasi zero sui rifiuti solidi senza aumentare i costi. Ciò richiederà il miglioramento dei processi di produzione per ridurre i rifiuti (anche per i rifiuti liquidi e gassosi) e riutilizzare i rifiuti ove possibile.,

Tali rifiuti possono richiedere il ritrattamento e la rifusione prima di riutilizzarli come materia prima. Diversi produttori stanno già affrontando questi problemi.

– Laurel M. Sheppard

Lascia un commento