Achtergrond

glasvezel verwijst naar een groep producten gemaakt van individuele glasvezels gecombineerd in verschillende vormen. Glasvezels kunnen worden onderverdeeld in twee grote groepen volgens hun geometrie: continue vezels gebruikt in garens en Textiel, en de discontinue (korte) vezels gebruikt als batts, dekens, of platen voor isolatie en filtratie., Glasvezel kan worden gevormd in garen net als wol of katoen, en geweven in stof die soms wordt gebruikt voor gordijnen. Glasvezeltextiel wordt vaak gebruikt als versterkingsmateriaal voor gegoten en gelamineerde kunststoffen. Glasvezel wol, een dikke, pluizige materiaal gemaakt van discontinue vezels, wordt gebruikt voor thermische isolatie en geluidsabsorptie. Het wordt vaak gevonden in schepen en onderzeese schotten en rompen; auto motorcompartimenten en body panel liners; in ovens en airconditioning eenheden; akoestische muur en plafond panelen; en architectonische scheidingswanden., Glasvezel kan worden aangepast voor specifieke toepassingen zoals Type E (elektrisch), gebruikt als elektrische isolatieband, textiel en versterking; Type C (chemisch), die superieure zuurbestendigheid heeft, en Type T, voor thermische isolatie.

hoewel commercieel gebruik van glasvezel relatief recent is, hebben ambachtslieden tijdens de Renaissance glazen strengen gemaakt voor het versieren van bekers en vazen. Een Franse natuurkundige, Rene-Antoine Ferchault de Reaumur, produceerde in 1713 Textiel versierd met fijne glazen strengen, en Britse uitvinders dupliceerden de prestatie in 1822., Een Britse zijde Wever maakte een glasweefsel in 1842, en een andere uitvinder, Edward Libbey, tentoongesteld een jurk geweven van glas op de 1893 Columbian Exposition in Chicago.

glaswol, een pluizige massa van discontinue vezels in willekeurige lengtes, werd voor het eerst geproduceerd in Europa rond de eeuwwisseling, met behulp van een proces waarbij vezels van staven horizontaal naar een draaiende trommel werden getrokken. Enkele decennia later werd een spinproces ontwikkeld en gepatenteerd. Glasvezel isolatiemateriaal werd vervaardigd in Duitsland tijdens de Eerste Wereldoorlog I., Onderzoek en ontwikkeling gericht op de industriële productie van glasvezels vorderde in de Verenigde Staten in de jaren 1930, onder leiding van twee grote bedrijven, de Owens-Illinois Glass Company en Corning Glass Works. Deze bedrijven ontwikkelden een fijne, buigzame, goedkope glasvezel door het trekken van gesmolten glas door zeer fijne openingen. In 1938 fuseerden deze twee bedrijven tot Owens-Corning Fiberglas Corp.nu gewoon bekend als Owens-Corning, het is uitgegroeid tot een $3 miljard-per-jaar bedrijf, en is een leider in de glasvezel markt.,

grondstoffen

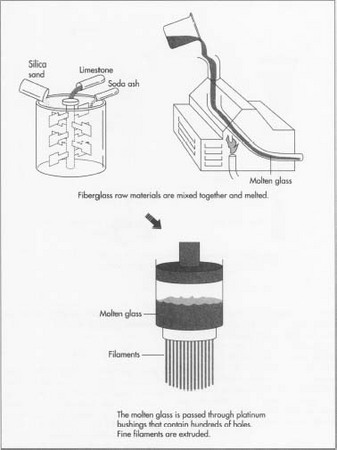

de basisgrondstoffen voor glasvezelproducten zijn een verscheidenheid aan natuurlijke mineralen en vervaardigde chemicaliën. De belangrijkste ingrediënten zijn kiezelzand, kalksteen en natriumcarbonaat. Andere ingrediënten kunnen gecalcineerd aluminiumoxide, borax, veldspaat, nefelien syeniet, magnesiet en kaolien klei, onder anderen. Silica zand wordt gebruikt als de glasvormer, en natriumcarbonaat en kalksteen helpen vooral om de smelttemperatuur te verlagen. Andere ingrediënten worden gebruikt om bepaalde eigenschappen te verbeteren, zoals borax voor chemische bestendigheid., Afvalglas, ook wel crullet genoemd, wordt ook gebruikt als grondstof. De grondstoffen moeten zorgvuldig worden gewogen in exacte hoeveelheden en grondig met elkaar worden gemengd (batching genoemd) voordat ze tot glas worden gesmolten.

het fabricageprocédé

smelten

- 1 Nadat de partij is bereid, wordt deze in een oven gevoerd om te smelten. De oven kan worden verwarmd door elektriciteit, fossiele brandstof, of een combinatie van de twee. De temperatuur moet nauwkeurig worden geregeld om een gladde, gestage doorstroming van het glas te handhaven., Het gesmolten glas moet bij een hogere temperatuur (ongeveer 2500°F ) dan andere soorten glas worden gehouden om tot vezel te worden gevormd. Zodra het glas gesmolten wordt, wordt het overgebracht naar de vormapparatuur via een kanaal (vooraard) aan het einde van de oven.

vorming tot vezels

- 2 verschillende processen worden gebruikt om vezels te vormen, afhankelijk van het type vezel., Textielvezels kunnen worden gevormd uit gesmolten glas direct uit de oven, of het gesmolten glas kan eerst worden gevoerd naar een machine

die glas knikkers vormt met een diameter van ongeveer 1,6 cm (0,62 inch). Met deze knikkers kan het glas visueel worden geïnspecteerd op onzuiverheden. In zowel het directe smeltproces als het marmersmeltproces worden de glazen of glazen knikkers gevoed door elektrisch verwarmde bussen (ook wel spinnerets genoemd). De bus is gemaakt van platina of metaallegering, met overal 200 tot 3.000 zeer fijne openingen., Het gesmolten glas gaat door de openingen en komt eruit als fijne filamenten.

continu gloeidraadproces

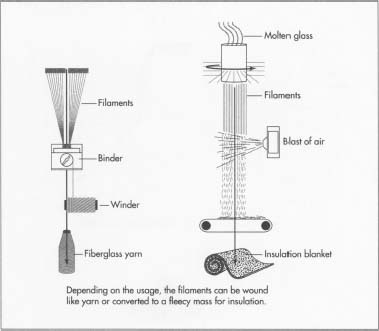

- 3 door het continu gloeidraadproces kan een lange, continue vezel worden geproduceerd. Nadat het glas door de gaten in de bus stroomt, worden meerdere strengen ingehaald op een snelle winder. De winder draait ongeveer 3 km per minuut, veel sneller dan de stroomsnelheid van de bussen. De spanning trekt de filamenten terwijl nog gesmolten, vormen strengen een fractie van de diameter van de openingen in de bus., Een chemisch bindmiddel wordt aangebracht, dat helpt voorkomen dat de vezel breekt tijdens latere verwerking. Het filament wordt vervolgens op buizen gewikkeld. Het kan nu worden gedraaid en getordeerd in garen.

Stapelvezelproces

- 4 een andere methode is het staplefiberproces. Terwijl het gesmolten glas door de bussen stroomt, koelen luchtstralen de filamenten snel af. De turbulente uitbarstingen van lucht breken ook de filamenten in lengtes van 8-15 inch (20-38 cm). Deze filamenten vallen door een spray van smeermiddel op een draaiende trommel, waar ze een dun web vormen., Het web wordt getrokken uit de trommel en getrokken in een continue streng van losjes geassembleerde vezels. Deze streng kan worden verwerkt tot garen door dezelfde processen die worden gebruikt voor wol en katoen.

fijngehakte vezel

- 5 in plaats van tot garen te worden gevormd, mag het continu-of lang nietje in korte lengtes worden gesneden. De streng is gemonteerd op een set klossen, genaamd een creel, en getrokken door een machine die hakt het in korte stukken. De gehakte vezel wordt gevormd tot Matten waaraan een bindmiddel wordt toegevoegd. Na het uitharden in een oven wordt de mat opgerold., Verschillende gewichten en diktes geven producten voor gordelroos, bebouwde dakbedekking, of decoratieve matten.

glaswol

- 6 Het roterende of spinnerproces wordt gebruikt om glaswol te maken. In dit proces, gesmolten glas uit de oven stroomt in een cilindrische container met kleine gaatjes. Als de container snel draait, stromen horizontale glasstromen uit de gaten. De gesmolten glas stromen worden omgezet in vezels door een neerwaartse ontploffing van lucht, heet gas, of beide. De vezels vallen op een transportband, waar ze met elkaar in een vacht massa., Dit kan worden gebruikt voor isolatie, of de wol kan worden gespoten met een bindmiddel, samengeperst in de gewenste dikte, en uitgehard in een oven. De warmte zet het bindmiddel, en het resulterende product kan een stijve of semi-stijve plaat, of een flexibele batt.

beschermende coatings

- 7 naast bindmiddelen zijn andere coatings vereist voor glasvezelproducten. Smeermiddelen worden gebruikt om vezelschuring te verminderen en worden direct op de vezel gespoten of in het bindmiddel toegevoegd., Een antistatische samenstelling wordt ook soms gespoten op het oppervlak van glasvezel isolatiematten tijdens de koelstap. Koellucht die door de mat wordt aangezogen, zorgt ervoor dat het antistatisch middel de gehele dikte van de mat binnendringt. Het antistatisch middel bestaat uit twee ingrediënten—een materiaal dat de opwekking van statische elektriciteit minimaliseert, en een materiaal dat dient als een corrosieremmer en stabilisator.

Sizing is een coating aangebracht op textielvezels tijdens de vormbewerking en kan een of meer componenten bevatten (smeermiddelen, bindmiddelen of koppelmiddelen)., Koppelmiddelen worden gebruikt op strengen die worden gebruikt voor het versterken van kunststoffen, om de binding aan het versterkte materiaal te versterken.

soms is een afwerking nodig om deze coatings te verwijderen of een andere coating toe te voegen. Voor kunststofversterkingen kunnen de afmetingen met warmte of chemicaliën worden verwijderd en een koppelmiddel worden aangebracht. Voor decoratieve toepassingen, stoffen moeten warmtebehandeling te verwijderen sizings en om het weefsel te stellen. Kleurstof base coatings worden vervolgens aangebracht voordat sterven of afdrukken.,

vormen tot vormen

- 8 glasvezel producten zijn er in een grote verscheidenheid van vormen, gemaakt met behulp van verschillende processen. Bijvoorbeeld, glasvezel buisisolatie wordt gewikkeld op staaf – achtige vormen genaamd Spillen rechtstreeks van de vormende eenheden, voorafgaand aan het uitharden. De vormvormen, in lengtes van 91 cm of minder, worden vervolgens uitgehard in een oven. De uitgeharde lengtes worden vervolgens in de lengte ontgegoten en in gespecificeerde afmetingen gezaagd. Facings worden aangebracht indien nodig, en het product is verpakt voor verzending.,

kwaliteitscontrole

tijdens de productie van glasvezelisolatie wordt Materiaal bemonsterd op een aantal plaatsen in het proces om de kwaliteit te handhaven. Deze locaties zijn onder meer: de gemengde partij wordt gevoed aan de elektrische melter; gesmolten glas uit de bus die de fiberizer voedt; glasvezel komt uit de fiberizer machine; en uiteindelijke uitgeharde product dat uit het einde van de productielijn. De bulk glas – en vezelmonsters worden geanalyseerd op chemische samenstelling en de aanwezigheid van gebreken met behulp van geavanceerde chemische analyzers en microscopen., De deeltjesgrootteverdeling van het batchmateriaal wordt verkregen door het materiaal door een aantal zeven van verschillende grootte te laten lopen. Het eindproduct wordt gemeten voor dikte na verpakking volgens specificaties. Een verandering in dikte geeft aan dat de kwaliteit van het glas onder de norm ligt.

fabrikanten van glasvezelisolatie gebruiken ook een verscheidenheid aan gestandaardiseerde testprocedures om de akoestische weerstand van het product, de geluidsabsorptie en de prestaties van de geluidsbarrière te meten, aan te passen en te optimaliseren., De akoestische eigenschappen kunnen worden gecontroleerd door het aanpassen van productievariabelen zoals vezeldiameter, bulkdichtheid, dikte en bindmiddelinhoud. Een soortgelijke aanpak wordt gebruikt om thermische eigenschappen te controleren.

de toekomst

De glasvezelindustrie staat voor enkele grote uitdagingen in de rest van de jaren negentig en daarna. Het aantal producenten van glasvezel isolatie is toegenomen als gevolg van Amerikaanse dochterondernemingen van buitenlandse bedrijven en verbeteringen in de productiviteit door Amerikaanse fabrikanten. Dit heeft geresulteerd in overcapaciteit, die de huidige en misschien toekomstige markt niet kan opvangen.,

naast overcapaciteit zullen ook andere isolatiematerialen concurreren. Steenwol is veel gebruikt geworden vanwege recente proces-en productverbeteringen. Schuimisolatie is een ander alternatief voor glasvezel in residentiële wanden en commerciële daken. Een ander concurrerend materiaal is cellulose, dat wordt gebruikt in Zolder isolatie.

vanwege de geringe vraag naar isolatie als gevolg van een markt voor zachte woningen, eisen consumenten lagere prijzen. Deze vraag is ook het gevolg van de voortdurende consolidatie van detailhandelaren en aannemers., Als reactie hierop zal de glasvezelisolatie-industrie de kosten op twee belangrijke gebieden moeten blijven drukken: energie en milieu. Er zullen efficiëntere ovens moeten worden gebruikt die niet afhankelijk zijn van slechts één energiebron.

wanneer stortplaatsen de maximale capaciteit bereiken, moeten glasvezelfabrikanten bijna nul produceren op vast afval zonder de kosten te verhogen. Dit vereist een verbetering van de productieprocessen om afval te verminderen (ook voor vloeibaar en gasafval) en hergebruik waar mogelijk.,

dergelijk afval kan opwerking en hersmelting vereisen alvorens als grondstof te worden hergebruikt. Verschillende fabrikanten zijn al bezig met deze kwesties.

– Laurel M. Sheppard

Geef een reactie