Tło

Włókno Szklane odnosi się do grupy produktów wykonanych z poszczególnych włókien szklanych połączonych w różnych formach. Włókna szklane można podzielić na dwie główne grupy w zależności od ich geometrii: włókna ciągłe stosowane w przędzach i tekstyliach oraz nieciągłe (krótkie) włókna stosowane jako pałki, koce lub płyty do izolacji i filtracji., Włókno szklane może być formowane w przędzę, podobnie jak wełna lub bawełna, i tkane w tkaninę, która jest czasami używana do draperii. Tkaniny z włókna szklanego są powszechnie stosowane jako materiał wzmacniający dla formowanych i laminowanych tworzyw sztucznych. Wełna z włókna szklanego, gruby, puszysty materiał wykonany z włókien nieciągłych, służy do izolacji termicznej i pochłaniania dźwięku. Jest powszechnie spotykany w przegrodach i kadłubach statków i łodzi podwodnych; przedziałach silników samochodowych i wykładzinach paneli nadwozia; w piecach i klimatyzatorach; akustycznych panelach ściennych i sufitowych; oraz przegrodach architektonicznych., Włókno szklane może być dostosowane do konkretnych zastosowań, takich jak typ E (elektryczny), stosowany jako taśma izolacyjna elektryczna, tekstylia i wzmocnienie; Typ C (chemiczny), który ma doskonałą odporność na kwasy i typ T, do izolacji termicznej.

chociaż komercyjne wykorzystanie włókna szklanego jest stosunkowo niedawne, rzemieślnicy stworzyli szklane pasma do dekorowania kielichów i wazonów w okresie renesansu. Francuski fizyk Rene-Antoine Ferchault de Reaumur w 1713 roku produkował tkaniny zdobione cienkimi nićmi szklanymi, a brytyjscy wynalazcy powielali ten wyczyn w 1822 roku., Brytyjski Tkacz jedwabiu wykonał tkaninę szklaną w 1842 roku, a inny wynalazca, Edward Libbey, wystawił sukienkę tkaną ze szkła na wystawie Columbian Exposition w Chicago w 1893 roku.

wełna szklana, Puszysta masa nieciągłego włókna w losowych długościach, została po raz pierwszy wyprodukowana w Europie na przełomie wieków, przy użyciu procesu, który polegał na ciągnięciu włókien z prętów poziomo do obrotowego bębna. Kilkadziesiąt lat później opracowano i opatentowano proces przędzenia. Materiał izolacyjny z włókna szklanego został wyprodukowany w Niemczech podczas I wojny światowej., Badania i rozwój mające na celu przemysłową produkcję włókien szklanych postępowały w Stanach Zjednoczonych w 1930 roku, pod kierunkiem dwóch dużych firm, Owens-Illinois Glass Company i Corning Glass Works. Firmy te opracowały cienkie, giętkie, tanie włókno szklane, ciągnąc stopione szkło przez bardzo drobne otwory. W 1938 roku te dwie firmy połączyły się tworząc Owens-Corning Fiberglas Corp. obecnie znana po prostu jako Owens-Corning, stała się firmą o wartości 3 miliardów dolarów rocznie i jest liderem na rynku włókna szklanego.,

surowce

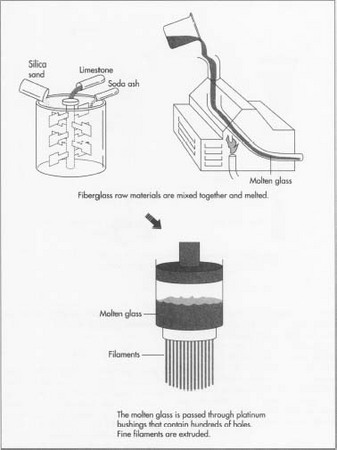

podstawowymi surowcami do produktów z włókna szklanego są różnorodne naturalne minerały i wytwarzane chemikalia. Głównymi składnikami są piasek krzemionkowy, wapień i soda kalcynowana. Inne składniki mogą obejmować kalcynowany tlenek glinu, boraks, skaleń, sjenit nefelinowy, magnezyt i glina kaolinowa, między innymi. Piasek krzemionkowy jest używany jako Formierka szklana, a soda kalcynowana i wapień pomagają przede wszystkim obniżyć temperaturę topnienia. Inne składniki są stosowane w celu poprawy niektórych właściwości, takich jak boraks dla odporności chemicznej., Odpady szklane, zwane również stłuczką szklaną, są również wykorzystywane jako surowiec. Surowce muszą być dokładnie zważone w dokładnych ilościach i dokładnie wymieszane (zwane porcjowaniem) przed stopieniem na szkło.

proces produkcji

topienie

- 1 Po przygotowaniu partii jest ona podawana do pieca do topienia. Piec może być ogrzewany elektrycznością, paliwem kopalnym lub kombinacją tych dwóch. Temperatura musi być precyzyjnie kontrolowana, aby utrzymać płynny, stały przepływ szkła., Stopione szkło musi być utrzymywane w wyższej temperaturze (około 2500°F ) niż inne rodzaje szkła w celu uformowania się w włókno. Po stopieniu szkła jest ono przenoszone do urządzenia formującego za pośrednictwem kanału (przedniego ramienia) znajdującego się na końcu pieca.

formowanie włókien

- 2 do formowania włókien stosuje się kilka różnych procesów, w zależności od rodzaju włókna., Włókna tekstylne mogą być formowane ze stopionego szkła bezpośrednio z pieca lub stopione szkło może być najpierw podawane do maszyny

, która tworzy szklane kulki o średnicy około 0,62 cala (1,6 cm). Te kulki umożliwiają wizualną kontrolę szkła pod kątem zanieczyszczeń. Zarówno w procesie bezpośredniego stopu, jak i stopu marmuru, szkło lub szklane kulki są podawane przez elektrycznie podgrzewane tuleje (zwane również dyszami przędzalniczymi). Tuleja wykonana jest ze stopu platyny lub metalu, z od 200 do 3000 bardzo drobnych otworów., Stopione szkło przechodzi przez otwory i wychodzi jako drobne włókna.

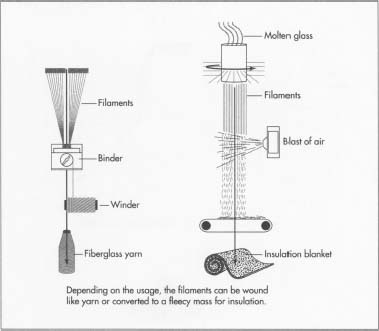

proces ciągłego włókna

- 3 długie, ciągłe włókno może być wytwarzane w procesie ciągłego włókna. Po tym, jak szkło przepływa przez otwory w tulei, wiele pasm jest chwytanych na szybką nawijarkę. Nawijarka obraca się z prędkością około 2 mil (3 km) na minutę, znacznie szybciej niż szybkość przepływu z tulei. Napięcie wyciąga włókna, wciąż stopione, tworząc pasma ułamek średnicy otworów w tulei., Stosuje się spoiwo chemiczne, które pomaga utrzymać włókno przed złamaniem podczas późniejszego przetwarzania. Filament jest następnie nawijany na rury. Można go teraz skręcać i owijać w przędzę.

proces Staplefiber

- 4 alternatywną metodą jest proces staplefiber. Gdy stopione szkło przepływa przez tuleje, strumienie powietrza szybko chłodzą włókna. Burzliwe wybuchy powietrza również rozbijają włókna na długości 8-15 cali (20-38 cm). Włókna te spadają przez natrysk smaru na bęben obrotowy, gdzie tworzą cienką wstęgę., Wstęga jest wyciągana z bębna i wciągana do ciągłego pasma luźno zmontowanych włókien. To pasmo może być przetwarzane na przędzę przez te same procesy stosowane do wełny i bawełny.

Włókno cięte

- 5 zamiast formować w przędzę, ciągłe lub długie nici odcinkowe mogą być cięte na krótkie długości. Pasmanteria jest montowana na zestawie szpulek, zwanych kołowrotkiem, i ciągnięta przez maszynę, która rozcina ją na krótkie kawałki. Posiekane włókno formuje się w maty, do których dodaje się spoiwo. Po utwardzeniu w piekarniku mata jest zwijana., Różne ciężary i grubości dają produkty na gonty, dachy zabudowane, czy maty dekoracyjne.

wełna szklana

- 6 do produkcji wełny szklanej stosuje się Proces obrotowy lub przędzalniczy. W tym procesie stopione szkło z pieca przepływa do cylindrycznego pojemnika z małymi otworami. Gdy pojemnik obraca się szybko, poziome strumienie szkła wypływają z otworów. Strumienie stopionego szkła są przekształcane w włókna przez podmuch powietrza, gorącego gazu lub obu. Włókna spadają na taśmę przenośnika, gdzie przeplatają się ze sobą w puszystą masę., Można to wykorzystać do izolacji lub wełnę można spryskać spoiwem, sprasować na żądaną grubość i utwardzić w piecu. Ciepło ustawia spoiwo, a uzyskanym produktem może być sztywna lub półsztywna Płyta lub elastyczny batt.

Powłoki Ochronne

- 7 oprócz spoiw, inne powłoki są wymagane dla produktów z włókna szklanego. Smary są stosowane w celu zmniejszenia ścierania włókien i są bezpośrednio natryskiwane na włókno lub dodawane do spoiwa., Antystatyczna kompozycja jest czasami natryskiwana na powierzchnię maty izolacyjnej z włókna szklanego podczas etapu chłodzenia. Powietrze chłodzące odprowadzane przez matę powoduje, że środek antystatyczny penetruje całą grubość maty. Środek antystatyczny składa się z dwóch składników—materiału, który minimalizuje wytwarzanie elektryczności statycznej oraz materiału, który służy jako inhibitor korozji i stabilizator.

Wymiarowanie to każda powłoka nakładana na włókna tekstylne podczas operacji formowania i może zawierać jeden lub więcej składników (smary, spoiwa lub środki sprzęgające)., Środki sprzęgające są stosowane na pasmach, które będą używane do wzmacniania tworzyw sztucznych, w celu wzmocnienia wiązania ze wzmocnionym materiałem.

czasami wymagana jest operacja wykończeniowa, aby usunąć te powłoki lub dodać kolejną powłokę. W przypadku wzmocnień z tworzyw sztucznych rozmiary mogą być usunięte za pomocą ciepła lub chemikaliów i zastosowanego środka sprzęgającego. W przypadku zastosowań dekoracyjnych tkaniny muszą być poddane obróbce cieplnej w celu usunięcia rozmiarów i ustawienia splotu. Farby bazowe są następnie nakładane przed farbowaniem lub drukowaniem.,

formowanie w kształty

- 8 produkty z włókna szklanego są w szerokiej gamie kształtów, wykonanych przy użyciu kilku procesów. Na przykład izolacja rur z włókna szklanego jest nawijana na formy podobne do prętów zwane trzpieniami bezpośrednio z jednostek formujących, przed utwardzeniem. Formy Formy, o długości 3 stóp (91 cm) lub mniejszej, są następnie utwardzane w piekarniku. Utwardzone długości są następnie odkształcane wzdłużnie i piłowane na określone wymiary. W razie potrzeby nakładane są okładziny, a produkt jest pakowany do wysyłki.,

Kontrola jakości

podczas produkcji izolacji z włókna szklanego materiał jest pobierany w wielu miejscach w procesie, aby utrzymać jakość. Lokalizacje te obejmują: mieszaną partię podawaną do topnika elektrycznego; stopione szkło z tulei, która zasila fiberizer; włókno szklane wychodzące z maszyny fiberizer; i końcowy utwardzony produkt wyłaniający się z końca linii produkcyjnej. Masowe próbki szkła i włókien są analizowane pod kątem składu chemicznego i obecności wad za pomocą zaawansowanych analizatorów chemicznych i mikroskopów., Rozkład wielkości cząstek materiału wsadowego uzyskuje się przez przepuszczenie materiału przez wiele sita o różnej wielkości. Produkt końcowy jest mierzony pod względem grubości po zapakowaniu zgodnie ze specyfikacją. Zmiana grubości oznacza, że jakość szkła jest poniżej normy.

producenci izolacji z włókna szklanego stosują również różne znormalizowane procedury testowe w celu pomiaru, regulacji i optymalizacji odporności akustycznej produktu, pochłaniania dźwięku i wydajności bariery dźwiękowej., Właściwości akustyczne można kontrolować poprzez regulację takich zmiennych produkcyjnych, jak średnica włókien, gęstość nasypowa, grubość i zawartość spoiwa. Podobne podejście stosuje się do kontroli właściwości termicznych.

przyszłość

Przemysł z włókna szklanego stoi przed poważnymi wyzwaniami przez resztę lat 90.i Później. Liczba producentów izolacji z włókna szklanego wzrosła z powodu amerykańskich spółek zależnych zagranicznych firm i poprawy wydajności przez amerykańskich producentów. Doprowadziło to do nadwyżki mocy produkcyjnych, której obecny i być może przyszły rynek nie jest w stanie pomieścić.,

oprócz nadmiaru wydajności konkurować będą inne materiały izolacyjne. Wełna mineralna stała się szeroko stosowana ze względu na niedawne ulepszenia procesów i produktów. Izolacja piankowa jest kolejną alternatywą dla włókna szklanego w ścianach mieszkalnych i dachach komercyjnych. Innym konkurencyjnym materiałem jest celuloza, która jest stosowana w izolacji poddasza.

ze względu na niski popyt na izolację ze względu na rynek miękkich mieszkań, konsumenci domagają się niższych cen. Popyt ten jest również wynikiem utrzymującej się tendencji konsolidacji sprzedawców detalicznych i kontrahentów., W odpowiedzi przemysł izolacji z włókna szklanego będzie musiał nadal obniżać koszty w dwóch głównych obszarach: energii i środowiska. Konieczne będzie zastosowanie bardziej wydajnych pieców, które nie będą opierać się tylko na jednym źródle energii.

ze składowiskami osiągającymi maksymalną wydajność, producenci włókna szklanego będą musieli osiągnąć prawie zerową wydajność na odpadach stałych bez zwiększania kosztów. Będzie to wymagało usprawnienia procesów produkcyjnych w celu zmniejszenia ilości odpadów (również w przypadku odpadów ciekłych i gazowych) i ponownego wykorzystania odpadów w miarę możliwości.,

takie odpady mogą wymagać ponownego przetworzenia i przetopu przed ponownym użyciem jako surowiec. Kilku producentów zajmuje się już tymi kwestiami.

— Laurel M. Sheppard

Dodaj komentarz