Fundo

Fibra de vidro refere-se a um grupo de produtos feitos a partir individual de fibras de vidro combinadas em uma variedade de formas. As fibras de vidro podem ser divididas em dois grupos principais de acordo com sua geometria: fibras contínuas usadas em fios e têxteis, e fibras descontínuas (curtas) usadas como batts, cobertores ou placas para isolamento e filtração., Fibra de vidro pode ser formada em fios muito como lã ou algodão, e tecido em tecido que é às vezes usado para drenagens. Têxteis de fibra de vidro são comumente usados como um material de reforço para plásticos moldados e laminados. Lã de fibra de vidro, um material espesso e fofo feito de fibras descontínuas, é usado para isolamento térmico e absorção de som. É comumente encontrado em anteparas e cascos de navios e submarinos; compartimentos de motores de Automóveis e revestimentos de painel de carroçaria; em fornos e unidades de ar condicionado; paredes acústicas e painéis de teto; e divisórias arquitetônicas., A fibra de vidro pode ser adaptada para aplicações específicas como o tipo E (elétrico), usado como fita isolante elétrica, têxteis e reforço; tipo C (Químico), que tem resistência ácida superior, e Tipo T, para isolamento térmico. embora o uso comercial da fibra de vidro seja relativamente recente, os artesãos criaram fios de vidro para decorar taças e vasos durante o Renascimento. Um físico francês, Rene-Antoine Ferchault de Reaumur, produziu têxteis decorados com fios de vidro finos em 1713, e inventores britânicos duplicaram a façanha em 1822., Um tecelão de seda britânico fez um tecido de vidro em 1842, e outro inventor, Edward Libbey, exibiu um vestido de vidro na exposição Colombiana de 1893 em Chicago.

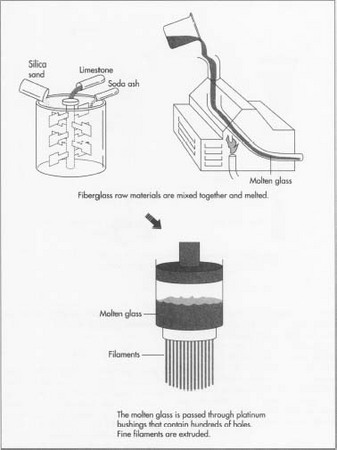

Lã De Vidro, uma massa fofa de fibra descontínua em comprimentos aleatórios, foi produzida pela primeira vez na Europa na virada do século, usando um processo que envolveu o desenho de fibras de varetas horizontalmente para um tambor rotativo. Várias décadas depois, um processo de fiação foi desenvolvido e patenteado. Material isolante de fibra de vidro foi fabricado na Alemanha durante a Primeira Guerra Mundial., A pesquisa e desenvolvimento voltados para a produção industrial de fibras de vidro progrediu nos Estados Unidos na década de 1930, sob a direção de duas grandes empresas, a Owens-Illinois Glass Company e Corning Glass Works. Estas empresas desenvolveram uma fibra de vidro fina, flexível e de baixo custo, desenhando vidro fundido através de orifícios muito finos. Em 1938, estas duas empresas fundiram-se para formar a Owens-Corning Fiberglas Corp. agora simplesmente conhecida como Owens-Corning, tornou-se uma empresa de 3 bilhões de dólares por ano, e é uma líder no mercado de fibra de vidro., As matérias-primas de base para os produtos de fibra de vidro são uma variedade de minerais naturais e produtos químicos manufacturados. Os principais ingredientes são Areia sílica, calcário e carbonato de sódio. Outros ingredientes podem incluir alumina calcinada, bórax, feldspato, sienite nefelina, magnesite e argila cauliniana, entre outros. A areia sílica é usada como o vidro anterior, e o carbonato de sódio e calcário ajudam principalmente a baixar a temperatura de fusão. Outros ingredientes são usados para melhorar certas propriedades, como o bórax para a resistência química., O vidro residual, também chamado casco, também é usado como matéria-prima. Antes de serem fundidas em vidro, As matérias-primas devem ser cuidadosamente pesadas em quantidades exactas e cuidadosamente misturadas (denominadas batidas).

o processo de fabrico

fusão

- 1 Uma vez preparado o lote, é alimentado num forno para fusão. O forno pode ser aquecido por eletricidade, combustíveis fósseis ou uma combinação dos dois. A temperatura deve ser controlada com precisão para manter um fluxo regular e estável de vidro., O vidro fundido deve ser mantido a uma temperatura mais elevada (cerca de 2500°F ) do que outros tipos de vidro, a fim de ser formado em fibra. Uma vez fundido, o vidro é transferido para o equipamento de conformação através de um canal localizado na extremidade do forno.

Formando em fibras

- 2 Vários processos diferentes são usados para formar fibras, dependendo do tipo de fibra., As fibras têxteis podem ser formadas a partir de vidro fundido diretamente do forno, ou o vidro fundido pode ser alimentado primeiro a uma máquina

que forma mármores de vidro de cerca de 0,62 polegadas (1,6 cm) de diâmetro. Estes mármores permitem que o vidro seja inspeccionado visualmente para detectar impurezas. Tanto no processo de derretimento direto como no processo de derretimento de mármore, os mármores de vidro são alimentados através de matagais aquecidos eletricamente (também chamados spinnerets). O bushing é feito de platina ou liga de metal, com em qualquer lugar de 200 a 3.000 orifícios muito finos., O vidro fundido passa pelos orifícios e sai como filamentos finos.

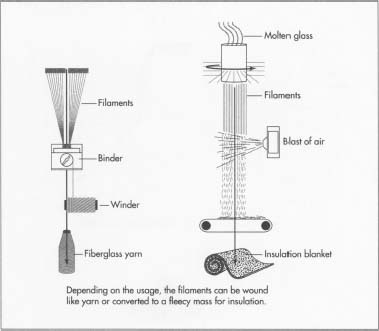

processo de filamento contínuo

- 3 uma fibra longa e contínua pode ser produzida através do processo de filamento contínuo. Depois que o vidro flui através dos buracos no bushing, múltiplos fios são apanhados em um winder de alta velocidade. O winder gira a cerca de 3 km por minuto, muito mais rápido do que a taxa de fluxo dos arbustos. A tensão puxa para fora os filamentos enquanto ainda derretido, formando fios uma fração do diâmetro das aberturas no bushing., Um aglutinante químico é aplicado, o que ajuda a manter a fibra de quebrar durante o processamento posterior. O filamento é então enrolado em tubos. Agora pode ser torcido e aplicado em fios.

processo de fibras descontínuas

- 4 um método alternativo é o processo de staplefiber. À medida que o vidro fundido flui através dos arbustos, jactos de ar rapidamente arrefecem os filamentos. As turbulentas rajadas de ar também quebram os filamentos em comprimentos de 20-38 cm. Estes filamentos caem através de um spray de lubrificante sobre um tambor giratório, onde formam uma teia fina., A teia é retirada do tambor e puxada para uma cadeia contínua de fibras solidamente montadas. Este fio pode ser transformado em fio pelos mesmos processos utilizados para là e algodão. em vez de se formar em fios, o fio contínuo ou de fibras longas pode ser cortado em comprimentos curtos. O fio é montado em um conjunto de bobinas, chamado de creel, e puxado através de uma máquina que corta-lo em pedaços curtos. A fibra cortada é formada em tapetes aos quais é adicionado um aglutinante. Depois de curar em um forno, o tapete é enrolado., Vários pesos e espessuras dão produtos para fasquias, coberturas construídas ou tapetes decorativos. 6 o processo rotativo ou rotativo é utilizado para fazer lã de vidro. Neste processo, o vidro fundido do forno flui para um recipiente cilíndrico com pequenos furos. À medida que o recipiente gira rapidamente, correntes horizontais de vidro fluem para fora dos buracos. As correntes de vidro fundidas são convertidas em fibras por uma explosão descendente de ar, gás quente, ou ambos. As fibras caem em uma correia transportadora, onde elas se entrelaçam umas com as outras em uma massa flexível., Isto pode ser usado para isolamento, ou a lã pode ser pulverizada com um ligante, comprimido na espessura desejada, e curada em um forno. O calor ajusta o aglutinante, e o produto resultante pode ser uma placa rígida ou semi-rígida, ou um batt flexível. para além dos aglutinantes, são necessários outros revestimentos para produtos de fibra de vidro. Lubrificantes são usados para reduzir a abrasão de fibra e são diretamente pulverizados na fibra ou adicionados no ligante., Uma composição anti-estática também é por vezes pulverizada na superfície de tapetes de isolamento de fibra de vidro durante o passo de arrefecimento. O ar de arrefecimento obtido através do tapete faz com que o agente antiestático penetre em toda a espessura do tapete. O agente antiestático consiste em dois ingredientes-um material que minimiza a geração de eletricidade estática, e um material que serve como um inibidor de corrosão e estabilizador.

dimensionamento é qualquer revestimento aplicado às fibras têxteis na operação de conformação, e pode conter um ou mais componentes (lubrificantes, ligantes ou agentes de acoplamento)., Os agentes de acoplamento são utilizados em cordões que serão utilizados para reforçar os plásticos, para reforçar a ligação ao material reforçado. por vezes, é necessária uma operação de acabamento para remover estes revestimentos ou adicionar outro revestimento. No caso de reforços plásticos, podem ser removidas com calor ou produtos químicos e aplicado um agente de acoplamento. Para aplicações decorativas, os tecidos devem ser tratados termicamente para remover as sobras e ajustar a tecelagem. Os revestimentos de base de corante são então aplicados antes de morrer ou imprimir.,

formando formas

- 8 Produtos De Fibra De Vidro vêm em uma grande variedade de formas, feitas usando vários processos. Por exemplo, o isolamento do tubo de fibra de vidro é enrolado em formas semelhantes a varetas chamadas mandris diretamente das unidades formadoras, antes da cura. As formas de mofo, de comprimento igual ou inferior a 91 cm, são então curadas num forno. Os comprimentos curados são, em seguida, desengordurados longitudinalmente e serrados em dimensões especificadas. Facings são aplicados se necessário, e o produto é embalado para expedição., durante a produção de isolamento de fibra de vidro, o material é amostrado em vários locais do processo para manter a qualidade. Esses locais incluem: o lote misto sendo alimentados elétrica melter; vidro fundido a partir da bucha que alimenta o desfibrador; fibra de vidro saindo do desfibrador máquina; e curado final do produto emergente do final da linha de produção. As amostras de vidro e fibra em massa são analisadas para a composição química e a presença de falhas usando analisadores químicos sofisticados e microscópios., A distribuição granulométrica do material do lote é obtida por passagem do material através de uma série de peneiras de diferentes tamanhos. O produto final é medido em termos de espessura após a embalagem, de acordo com as especificações. Uma alteração na espessura indica que a qualidade do vidro está abaixo do padrão. os fabricantes de isolamento de fibra de vidro também utilizam uma variedade de procedimentos de ensaio padronizados para medir, ajustar e otimizar a resistência acústica do produto, a absorção sonora e o desempenho da barreira acústica., As propriedades acústicas podem ser controladas ajustando variáveis de produção como diâmetro da fibra, densidade de massa, espessura e conteúdo de ligante. Uma abordagem similar é usada para controlar propriedades térmicas.

o futuro

a indústria de fibra de vidro enfrenta alguns desafios importantes durante o resto da década de 1990 e para além dela. O número de produtores de isolamento de fibra de vidro aumentou devido às subsidiárias americanas de empresas estrangeiras e melhorias na produtividade por fabricantes dos EUA. Isto resultou em excesso de capacidade, que o mercado actual e talvez futuro não pode acomodar., além do excesso de capacidade, outros materiais de isolamento competirão. A lã de rocha tornou-se amplamente utilizada por causa de processos recentes e melhorias do produto. O isolamento da espuma é outra alternativa à fibra de vidro em paredes residenciais e telhados comerciais. Outro material concorrente é a celulose, que é usada no isolamento sótão. devido à baixa procura de isolamento devido a um mercado de habitação flexível, os consumidores estão a exigir preços mais baixos. Esta procura resulta também da tendência contínua de consolidação dos retalhistas e dos contratantes., Em resposta, a indústria de isolamento de fibra de vidro terá de continuar a reduzir os custos em duas áreas principais: energia e ambiente. Terão de ser utilizados fornos mais eficientes que não dependam apenas de uma fonte de energia. com os aterros a atingirem a capacidade máxima, os fabricantes de fibra de vidro terão de atingir uma produção quase nula de resíduos sólidos sem aumentar os custos. Para tal, será necessário melhorar os processos de fabrico para reduzir os resíduos (também para os resíduos líquidos e gasosos) e reutilizar os resíduos sempre que possível., estes resíduos podem exigir reprocessamento e reprocessamento antes de serem reutilizados como matéria-prima. Vários fabricantes já estão a tratar destas questões. Laurel M. Sheppard

Deixe uma resposta